专注生产定制百富策略bfball手机版

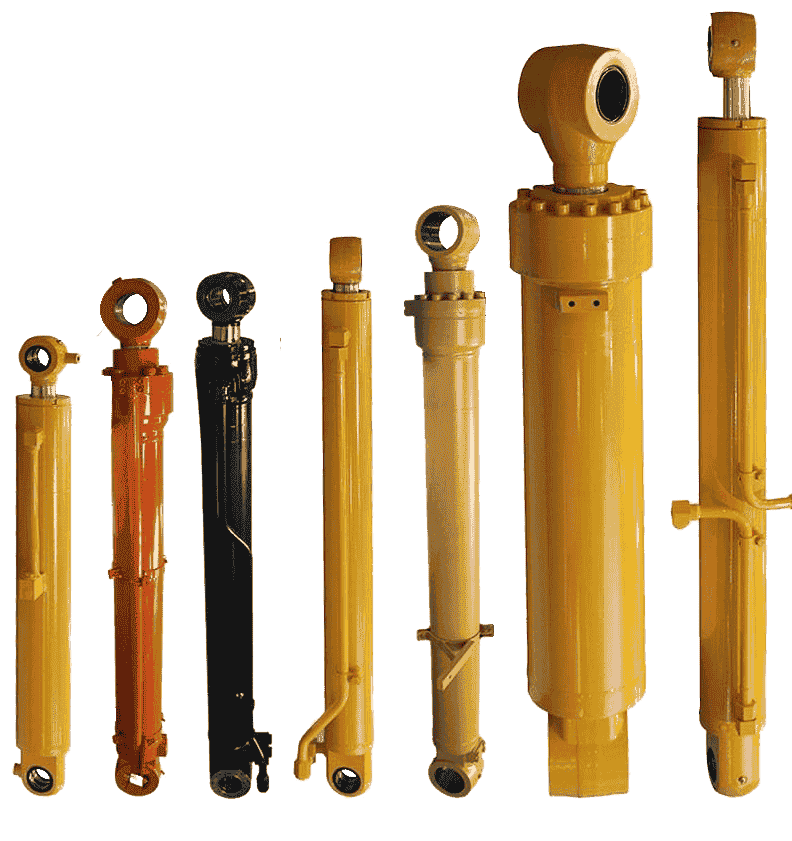

专业制造非标油缸,工程油缸,20T-12T吨位,行程小于10米等液压油缸的产品

密封件老化与磨损:密封件是防止油缸内油液泄漏的关键部件。随着使用时间增长,密封件在油液侵蚀、压力作用以及部件间摩擦下,极易老化、磨损。在重庆的一些高温作业环境,如钢铁厂的炼钢设备油缸,密封件老化速度更快。当发现油缸表面有油液渗出,很可能是密封件出了问题。维修时,需先确定泄漏位置,如活塞与缸筒间、活塞杆与端盖处等。然后小心拆除旧密封件,注意避免划伤缸筒和活塞杆。选择与原密封件规格、材质相同的新密封件进行安装,安装前确保安装部位清洁,涂抹适量润滑脂,保证密封件安装位置准确、方向无误,防止扭曲。

活塞杆拉伤:活塞杆表面若出现拉伤,也会引发泄漏。在建筑工地等环境,油缸可能会受到砂石等异物刮擦,导致活塞杆拉伤。轻微拉伤可使用砂纸或油石沿轴向轻轻打磨,去除毛刺和划痕,但要注意力度均匀,避免过度打磨使活塞杆直径减小。对于较深拉伤,可采用电刷镀技术。先清洁、脱脂拉伤部位,再用电刷镀设备镀上一层金属,如镍、铬,镀后研磨保证表面精度。

缸筒内壁磨损:在重庆的重型机械制造企业中,油缸的频繁往复运动使缸筒内壁易磨损。若磨损较轻,可采用珩磨工艺修复。将珩磨头安装在珩磨机上放入缸筒,珩磨头的磨粒在旋转和往复运动中对缸筒内壁进行微量切削。通过调整珩磨压力、转速、往复速度等参数,控制切削量,改善内壁表面粗糙度,恢复圆柱度,减少活塞与缸筒间间隙,提高油缸密封性和工作效率。当缸筒内壁磨损严重,珩磨无法满足要求时,则需使用镗床进行镗削加工,去除磨损层,恢复缸筒内径尺寸,之后再进行珩磨或研磨,进一步提高内壁质量。对于磨损不均匀的缸筒,可能需要多次镗削和测量。

活塞磨损:活塞磨损也是常见问题。若活塞表面仅有轻微磨损,对于铝合金活塞,可进行阳极氧化处理,形成坚硬氧化膜提高耐磨性;对于铸铁活塞,可通过研磨去除磨损痕迹,恢复表面平整度。同时检查活塞上的密封槽,若有磨损,适当加深或重新加工密封槽,确保密封件安装紧密。当活塞磨损严重,出现变形、破裂等情况,需更换新活塞。选择与原活塞材质、尺寸相同的活塞进行更换,安装时注意活塞与活塞杆连接牢固,保证两者同轴度符合要求,并检查活塞与缸筒间间隙,根据油缸工作压力和使用要求调整至合适范围。

压力不足:当油缸压力不足,无法提供足够动力时,首先检查油泵。油泵是为油缸提供压力的核心部件,查看油泵油位是否正常,若过低及时添加液压油。检查油泵驱动装置,如电机、皮带等是否正常运转。使用压力表检测油泵输出压力,若低于设定值,可能是油泵内部零件磨损,如齿轮泵的齿轮、叶片泵的叶片磨损等,需更换磨损零件。同时清洗油泵吸油滤网和出油滤网,防止杂质堵塞影响油泵工作。除油泵问题外,系统泄漏也会导致压力不足。对整个液压系统,包括管道、接头、阀门等部位进行全面检查,使用肥皂水涂抹可疑泄漏处,若有气泡产生,表明此处存在泄漏。针对管道泄漏,可采用焊接、更换密封垫等方法修复;接头泄漏则检查拧紧力矩是否足够,不足则重新拧紧;阀门泄漏可能需要维修或更换阀门内密封件、阀芯等部件。修复泄漏点后,再次检测系统压力。

压力过高:油缸压力过高可能损坏设备。当出现压力过高情况,首先检查溢流阀。溢流阀是控制液压系统压力的关键元件,查看溢流阀设定压力是否正确,若过高,可通过调节调压螺钉降低设定压力,调节过程中要缓慢调整,并使用压力表监测系统压力,防止压力突变损坏设备。若溢流阀阀芯被杂质卡住,无法正常开启卸压,可拆解溢流阀,清洗阀芯和阀座,去除杂质,重新安装后测试系统压力。此外,油液粘度太大也可能导致压力过高。检查油液牌号是否符合设备要求,若粘度过高,更换合适粘度的液压油。更换油液时,彻底清洗油箱和液压系统,防止旧油残留影响新油性能。同时检查油液污染情况,若含有大量杂质、水分,会影响系统正常工作,污染严重的油液需进行过滤或更换。在寒冷季节,若油液温度过低导致粘度增大,可采用加热装置对油液适当加热,提高油液流动性,降低系统压力。

咨询热线:

渝公网安备 50010602503627号

渝公网安备 50010602503627号